سلام به وب من خوش آمدید دوستان و همراهان عزیز از اینکه مهمان این وب هستید بسیار سپاسگزارم منتظر نظرات سازنده ی شما دوستان هستم

| عنوان | پاسخ | بازدید | توسط |

|

|

1 | 1215 | piskesvat |

|

|

3 | 2709 | mehran99 |

سیالیت fluidity در ریخته گری آلیاژ ها بمعنای ماکزیمم مسافتی است که مذاب در داخل یک قالب استانداردجریان می یابد.

سیالیت یک پارامتر هیدرولیکی بوده و با ویسکوزیته نسبت عکس دارد, بنابراین لازمست در ابتدا مختصری درباره ویسکوزیته مطالبی ذکر شود.

بطور معمول انرژی پتانسیل ناشی از ارتفاع قالب و باریزی به انرژی جنبشی تبدیل شده و نیروی لازم جهت حرکت سیال درون قالب را ایجاد می نماید . مقاومت مذاب در مقابل فشار که به اتصال بین اتمی مربوط است باعث جلوگیری از جریان مذاب شده که به آن ویسکوزیته viscosityمی گویند. ویسکوزیته را بعبارتی اصطحکاک داخل مایع یا مذاب نیز نامیده می شود.

عوامل موثر بر روی ویسکوزیته عبارتند از :شعاع اتمی –درجه حرارت –ترکیب مذاب که تغییرات آنها در نمودار های زیر بیان گردیده است.

سیالیت را شاید بتوان عکس ویسکوزیته نامید در صورتیکه خواص فیزیکی مربوط به هر اصطلاح رعایت گردد.

اهمیت سیالیت در صنعت ریخته گری بدین عنوان است که اگرمسیر حرکت مذاب در داخل قالب طولانی باشد و افت درجه حرارت هم زیاد شود احتمال پر نشدن قالب حتمی خواهد شد, مخصوصا در گوشه ها و در مقاطع ظریف.

تئوری آزمایش:

عوامل موثر بر سیالیت عبارتند از:

۱- درجه ریختن:

یکی از مهمترین عوامل موثر در پر شدن قالب درجه حرارت ریختن ذوب می باشد و آزمایشات مختلف مصداق این گفته می باشند که با افزاش درجه حرارت سیالیت مذاب بیشتر شده همچنین احتمال پر شدن قالب بیشتر و امکان وجود عیبی چون نیامد کردن در عمل ریخته گری خواهد شد. و نیز آزمایشات مختلف نشان داده است که سیالیت مستقیما به درجه حرارت فوق ذوب tsو یا درجه حرارت ریختن tpبستگی دارد.تاثیر درجه حرارت ریختن بعضی از فلزات بر روی سیالیت آنها در شکل زیرنشان داده شده است:[۶,۷]

۲-مواد قالب:

بعلت بیشتر بودن ضریب هدایت حرارتدر مواد قالب گیری نسبت به هوابعد از ورود مذاب بداخل محفظه قالب و تماس بامواد تشکیل دهنده آن بسرعت درجه حرارت مذتب کاهش می یابد,البته این افت درجه حرارت در مواد مختلف فرق کرده بنابراین افت سیالیت در مواد قالبگیری مختلف متفاوت می باشد . هرچه ضریب هدایت حرارتی مواد قالبگیری بیشتر باشد افت درجه حرارت مذاب وسیابیت نیز سریعا افت کرده و امکان پر نشدن مقاطع نازک بیشتر خواهد شد و این یکی از متداول ترین عیوبی است که در ریخته گری مقاطع نازک رخ می دهد.

سرعت سرد شدن نسبت به درجه حرارت معمولا بوسیله ی قابلیت نفوذ حرارت در قالب تعیین می گردد.[۷]

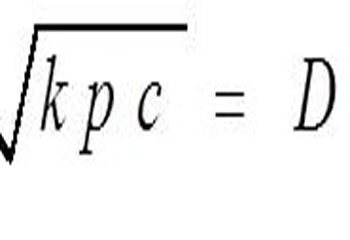

سرعت سرد شدن طبق رابطه زیر محاسبه کرد

ضریب هدایت حرارتی مواد قالبK=

وزن مخصوص موادP=

گرمای ویژه موادC=

سرعت سرد شدن در قالب های فلزی بسیار زیاد می باشد بنابراین از هنگام ,ریخته گری در این قالب باید دقیقا به مسئله ی سیالیت و پر شدن قالب توجه داشت و با کوچکترین غلظت مقاتع نازک دچار نیامد شده و معیوب می گردد,یکی از راههای متداول در جلوگیری از بروز این عیب بالا بردن درجه حرارت می باشد.

گاهی اوقات نیز در جداره تغذیه ها جهت کند کردن سرعت سرد شدن از مواد عایق حرارتی ویا حتی گرمازا استفاده می کنند ,علت اصلی استفاده از مواد عایق عدم انتقالو بالا بردن راندمان تغذیه می باشد .

موارد ذکر شده به دو گروه تقسیم می شوند:

I. مواد گرمازا:که در اثر فعل و انفعالات با مذاب تولید گرما کرده و سیالیت را بالا می برند .

II. مواد گرماگیر : که در اثرفعل وانفعالات با مذاب گرمای آنرا گرفته و سیالیت را کاهش می دهند در واقع مانندمبرد عمل می کنند.

در صورتی که دامنه انجماد کوتاه باشد انجماد پوسته ای بودهshort freezing range[4] ونحوه ی انجماد بدین صورت است که درجه حرارت تا زمانیکه باعث تشکیل پوسته گردیده سیالیت راآنچنان تحت تاثیر قرار نداده ولی به محض اینکه پوسته تشکیل شد سیالیت مذاب به کمترین حد ممکن می رسد.برای یک ماده با انجماد پوسته ای ,نوع انجماد مذاب در آزمایش سیالیت به صورت جبهه ی انجماد صفحه ای ,از دیواره به سمت مرکز می باشد.

ولی در مورد آلیاژهای با دامنه انجماد بلندlong freezing rang [4]که انجماد خمیری بهمراه دارند ,چنین اتفاقی نیافتده وسیالیت متناسب با افت درجه حرارت کاهش می یابد.در مورد این آلیاژها جریان مذاب بصورت دوغابی به هم ریخته و نامنظم از کریستالهای دندریتی پیش می رود.

منبع:csaime.ir