سلام به وب من خوش آمدید دوستان و همراهان عزیز از اینکه مهمان این وب هستید بسیار سپاسگزارم منتظر نظرات سازنده ی شما دوستان هستم

| عنوان | پاسخ | بازدید | توسط |

|

|

1 | 1215 | piskesvat |

|

|

3 | 2709 | mehran99 |

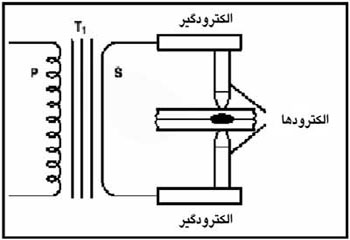

فرآیند جوش نقطهای(1)RESISTANCE SPOT WELDING:

جوش نقطهای یکی از پرکاربردترین نوع جوش مقاومتی میباشد. این فرآیند برای اتصال ورقهای لب روی هم، یا سیم به ورق و یا سیم بر روی سیم بکار برده می شود و در آن قطعه کار بین الکترودها تحت فشار قرار گرفته و جریان توسط تراسفورماتور و بازوها از الکترودها و سپس قطعه کار عبور می کند، این فرآیند کاربرد زیادی در صنایع لوازم خانگی و اتومبیل سازی دارد. در این جوش اتصال دو سطح توسط حرارت و فشار تواماً انجام می گیرد که وقتی جریان الکتریکی از میان دو قطعه فلزی که بهم چسبیده اند عبورمی کند، مقاومت زیاد موضعی موجب تولید گرمای فوق العاده زیادی می شود. در صورتی که جریان کافی بکار رود، فلزات مورد استفاده ابتدا در حالت خمیری قرار گرفته و سپس ذوب می شوند. اگر هنگامی که دو فلز در حالت خمیری یا مذاب قرار دارند به یکدیگر فشار داده شوند و تا کمی بعد از قطع جریان و خنک شدن در همان وضعیت باقی بمانند، دو قطعه در هم آمیخته شده و به صورت یک قطعه واحد در می آیند، که در این حالت جوش بصورت دکمه یا دیسک هایی بین دو لایه ورق بوجود می آید که با توجه به سرعت انجام این عمل، بسیاری از خواص فیزیکی آنها دست نخورده باقی خواهند ماند.

عوامل موثر بر جوش نقطهای :

تولید گرما در یک تماس الکتریکی به سه فاکتور بستگی دارد که با این فرمول نشان میدهیم Q = RTI2

I = شدت جریان بر حسب آمپر

R = مقاومت بر حسب اهم

T = زمان بر حسب ثانیه

Q = حرارت بر حسب ژول

فاکتورهای شدت جریان و زمان از طریق دستگاه جوش قابل کنترل هستند، اما مقاومت الکتریکی به عوامل مختلف بستگی دارد از جمله:

جنس و مقاومت قطعه کار

فشار بین الکترودها

اندازه و فرم و جنس الکترودها

چگونگی سطح کار (صافی و تمیزی آن)

کاربرد صحیح جوش نقطه ای به عملکرد مناسب و کنترل متغیرهای زیر بستگی دارد:

جریان (current)

فشار (pressure)

زمان (time)

مساحت نوک الکترود (contact area electrode)

تعادل حرارتی

اثر مقاومت ها:

مقاومت 1 و 7 مقاومت الکتریکی در الکترودها و هادی ها تا سر ثانویه می باشد . مقاومت 2 و 6 مقاومت الکتریکی تماس الکترود و فلز اصلی است بزرگی این مقاومت به کیفیت سطح در فلز پایه و الکترود بستگی دارد . این مقاومت ناخواسته بوده و باید حتی المقدور آنرا کاهش داد . تمیزی سطح کار و الکترود و نیروی فشاری وارد بر الکترود عوامل تقلیل دهنده این مقاومت می باشند. مقاومت های 3 و 5 مجموع مقاومت های خود فلز پایه است که مقاومت نسبت مستقیم با ضخامت و نسبت معکوس با سطح مقطعی که جریان از آن عبور می کند دارد. ( R = p L/A ) این مقاومت ها به ضریب مقاومت الکتریکی و درجه حرارت قطعه کار نیز بستگی دارند. مقاومت 4 مقاومت تماس دو ورق مهمترین قسمت است که بالاترین مقاومت بوده و از آنجایی که حرارت تولید شده در این نقطه کمتر منتقل می گردد باعث ایجاد جوش در این ناحیه می شود. فلزات دارای مقاومت الکتریکی کم بوده و درنتیجه مقاومت های اهمیت بیشتری پیدا می کنند.

نکته: در محل تماس الکترود و فلز به دو دلیل دما بالا نمی رود:

سطح الکترود تمیز شده لذا اتصال بین الکترود و فلز در نقاط کمتری اتفاق می افتد.

الکترود مسی با آب سرد می شود.

اثر جریان:

به دلیل توان دو، جریان الکتریکی بیشترین اثر را در ایجاد گرما دارد که افزایش آن باعث افزایش جنبش مولکولی و افزایش مقاومت جوش می شود، ولی اگر جریان بیش از اندازه گردد حرارت در ناحیه جوش بسیار بالا رفته و ذوب فلز تا سطح آن گسترش می یابد و فضای خارج از الکترود ذوب شده و در نتیجه باعث پاشیدن فلز مذاب می گردد. پس در این جوش، به جریان کافی برای گرم کردن فلزات و رساندن آنها به حد خمیری نیاز است. مقدار جریان برای جوش را با توجه به ضخامت ورق و کلاس جوش می توان با استفاده از قسمت کنترل جریان که بر روی دستگاه پیش بینی شده است، تنظیم کرد.

اثر حرارت:

مجموع حرارت تولید شده متناسب با زمان جوش است بالاجبار مقداری از حرارت به وسیله انتقال به فلز پایه الکترودها تلف خواهد شد، مقدار کمی از تلفات نیز به وسیله تشعشع است. طولانی شدن بیش از اندازه زمان جوش همان اثر شدت جریان بیش از اندازه را بر روی فلز اصلی و الکترودها می گذارد از این گذشته اثری که در فلز پایه در ناحیه جوش به وجود می آید بیش از اندازه خواهد شد. کم بودن زمان جوش باعث می گردد ناحیه ذوب به دمای مناسب نرسد و در نتیجه عدسی جوش تشکیل نشده یا عدسی تشکیل شده در حد مطلوب نباشد.

اثر فشار:

در تهیه جوش مقاومتی به دو سری فشار نیاز داریم:

الف) فشار جوش ب) فشار چکشی

الف) فشار جوش :

تأثیر مقاومت R در فرمول حرارت به صورت فشار جوشکاری نمایان می شود که آن نیز متأثر از مقاومت سطح تماس بین قطعات کار است. قطعات کار در عملیات نقطه جوش، درز جوش و پرس جوش بایستی محکم به یکدیگر در محل جوش بچسبند تا جریان الکتریکی قادر باشد از آنها عبور کند. با افزایش فشار، مقاومت تماس و حرارت تولید شده در فصل مشترک کاهش می یابد. با کاهش حرارت در سطح، شدت جریان و زمان جوش بایستی افزایش یابد تا کاهش مقاومت جبران شود. با افزایش فشار، نسبت بین سطح تماس حقیقی به سطح تماس اسمی افزایش یافته و لذا مقاومت کم می گردد. کاهش فشار بیش از اندازه باعث می شود سطح تماس واقعی دو فلز کم شده و در نتیجه دانسیته جریان بالا رفته و حرارت بیش از اندازه تولید می گردد از سوی دیگر فشار مذاب بین دو قطعه باعث پرتاب شدن مذاب به خارج از ناحیه جوش شده و در جوش جرقه ایجاد می کند.

ب) فشار چکشی:

فشاری است که بعد از قطع جریان جوشکاری، قطعات مورد نظر به هم وارد می کنند.

تعادل حرارتی:

تعادل حرارتی هنگامی رخ می دهد که ارتفاع ذوب (نفوذ) در دو قطعه کار یکسان باشد. در اکثر کاربردها این حالت اتفاق می افتد ولی در بسیاری از موارد به علل ذیل تعادل حرارتی اتفاق نمی افتد.

نسبت ضریب هدایت حرارتی و الکتریکی قطعات که به هم متصل شده اند.

نسبت هندسی در قسمت های اتصال ضریب الکتریکی و حرارتی درالکترودها شکل هندسی الکترودها هنگامی که قطعات جوش داده می شوند، اگر اختلاف ترکیبی یا اختلاف ضخامت یا هر دوی اینها را داشته باشند حرارت نامتقارن خواهد بود. در بسیاری از حالات با طراحی قسمت ها و جنس الکترود، عدم تعادل حرارتی می تواند مینیم گردد. اغلب تعادل حرارتی با کوتاه کردن زمان جوش یا استفاده از جریان های پایین تر که جوش قابل قبولی را می سازد، بهبود می یابد.

سیکل جوشکاری:

در حین جوش نقطه ای چهار فاصله زمانی وجود دارد:

زمان فشار قبل از جوش: فاصله زمانی ما بین وارد آمدن نیرو تا بکار گرفتن جریان. این زمان برای اطمینان از اتصال کامل الکترودها به قطعه کار و کامل شدن نیروی الکترود قبل از برقراری جریان جوش است.

زمان جوش: زمانی که جریان برای ایجاد یک جوش داخل قطعه برقرار می گردد.

زمان نگه داشتن بعد از جوش: زمانی که بعد از قطع جریان الکترودها هنوز بر روی قطعه کار قرار دارند. در خلال این زمان عدسی جوش جامد و سرد شده و مقاومت آن به حد کفایت می رسد.

زمان خاموش: فاصله زمانی بین آزاد شدن الکترودها پس از خنک شدن جوش و آغاز سیکل بعدی را می گویند.

برای اصلاح خواص مکانیکی و فیزیکی جوش می توان یکی یا بیش از یکی از حالت های زیر را در سیکل جوش ایجاد نمود.

نیروی پیش فشار برای قرار گرفتن الکترودها و قطعات کار با هم

عملیات پیش گرم برای کاهش دادن گرادیان دما در زمان شروع جوشکاری

زمان سرد کردن و عملیات حرارتی برای بدست آوردن خواص مقاومتی جوش آلیاژهای فولاد سخت شونده

عملیات پس گرم برای تنظیم کردن اندازه دانه جوش در فولادها

جریان آرام برای سرد شدن (به ویژه در آلیاژهای آلومینیم)

از نظر اقتصادی لازم است که فاکتور زمان حتی المقدور کاهش یابد.

مساحت نوک الکترود:

اندازه جوش بوسیله مساحتی که در تماس با نوک الکترودها است کنترل می شود و این مساحت را می توان متناسب با نیازهای هر کار و با استفاده از زوج الکترودهای گوناگون به دلخواه تغییر داد.

چگالی جریان فشار:

از حاصل تقسیم مقدار جریان عبوری بر سطح مقطع چگالی جریان الکتریکی بر حسب A/mm2 و از تقسیم مقدار نیرو به سطح مقطع چگالی نیرو بر حسب Kg/mm2 بدست می آید. چگالی جریان در واقع بیانگر دو پارامتر مقدار جریان و سطح الکترود در جوشکاری است. انتخاب مقدار مناسب چگالی جریان باعث افزایش راندمان جوش و کم کردن اتلاف انرژی می گردد. هنگامی که چندین نقطه جوش ایجاد شد معمولاً سطح الکترود قارچی شده و باعث می گردد چگالی جریان الکتریکی از حد مجاز کمتر شده و جوش انجام نشود. برای رفع این نقیصه در سیستم های فرمان افزایش پله ای یا یکنواخت جریان مناسب با تعداد جوش پیش بینی می گردد و در مورد چگالی نیرو نیز با افزایش سطح مقطع الکترود چگالی کاهش پیدا کرده و باعث عدم اجرای جوش می گردد و برای رفع آن از رگولاتورهای تنظیم کننده فشار استفاده می شود.

تجهیزات جوش نقطه ای:

دستگاه های جوشکاری مقاومتی شامل دو واحد کلی است: واحد الکتریکی (حرارتی) و واحد فشاری (مکانیکی). اولی باعث بالا بردن درجه حرارت موضع مورد جوش و دومی سبب ایجاد فشار لازم برای اتصال دو قطعه لب روی هم در محل جوش است. منبع معمولی تامین انرژی الکتریکی، جریان متناوب 220 یا 250 ولت است که برای پایین آوردن ولتاژ و افزایش شدت جریان (به مقدار مورد نیاز برای جوشکاری مقاومتی) از ترانسفورماتور استفاده می شود. جریان الکتریکی از طریق دو الکترود (فک ها) به قطعه کار و موضع جوش هدایت می شود که معمولاً الکترود پایین ثابت و بالایی متحرک است. الکترودها همانند گیره یا فک ها دو قطعه را در وضعیت لازم گرفته و جریان الکتریکی برای لحظه معین عبور می کند که سبب ایجاد حرارت موضعی، زیر دو الکترود در سطح مشترک دو ورق می شود. جریان الکتریکی در سطح تماس باعث ذوب منطقه کوچکی از دو سطح شده و پس از قطع جریان و اعمال فشار معین و انجماد آن، دو قطعه به یکدیگر متصل می شوند. بخش دیگری از دستگاه های جوش مقاومتی را سیستم های جوش فرمان تشکیل می دهند. این سیستم ها که وظیفه کنترل زمان و جریانی پروسه را بر عهده دارند از دو بخش قدرت و فرمان تشکیل شده اند.

بخش فرمان آنها امروزه از مدارهای میکروپروسسورها تشکیل شده که جریان جوشکاری با دقت سیکل برق شهر و کمتر از آن کنترل می کنند. بخش قدرت این سیستم معمولاً از یک مدار تایرستوری با کلیدهای ظرفیتی بالا و حفاظت جان و تجهیزات برای قرایت جریان الکتریکی ثانویه تشکیل شده است. این سیستم ها معمولاً با برق AC کار کرده و در برخی از ماشینها پس از تولید جریان AC رکتیفایرهای خاص، جریان تبدیل به DC می گردد. ماشین های جوش مقاومتی به سه دسته اصلی تقسیم می شوند:

ماشین های ایستگاهی مانند انواع نقطه جوش های ایستگاهی پرس جوش و … این ماشین ها در محل خود مستقر شده و قطعه کار توسط اپراتور با یک سیستم اتوماسیون در داخل آنها جوشکاری می شوند.

ماشین های قابل حمل که به دو گروه ترانس جدا و ترانس سر خود تقسیم می شوند. در این نوع ماشین ها قطعه کار داخل جیگ و فیکسچرها ثابت شده و دستگاه جوش نقطه مشخص شده را جوش می دهد.

ماشین مخصوص مانند اتوگانها و روبوگانها یا دستگاه های ویژه ای که در کاربردهای خاص به کار گرفته می شوند.

ساختمان گان جوشکاری:

مهمترین قطعات به کار رفته در یک گان جوشکاری از این قرارند:

چهارچوب، انبر، بازوها، جک بادی، ترانس، شیرهای هوا، سنسورهای القایی، میله راهنمایی سنسورها، پایدار کننده های بادی، ضربه گیر، اتصال رابط به گریپر و ...

مدار آب:

برای خنک کاری بازوها، انبر و نیز ترانس در هر تفنگ جوشکاری، لازم است تا یک مدار گردش آب در نظر گرفته شود.

مدار بیرونی آب:

مدار بیرونی آب، شامل یک خط لوله برگشت است که آب در مدار رفت، نخست به یک صافی وارد می شود، سپس از یک شیر قطع جریان می گذرد که با دریافت سیگنال، سیم پیچ مغناطیسی آن، محور فلزی درونش را به جلو می راند و بدین روی، جریان آب ورودی به مدار، قطع می گردد. آب ورودی به تفنگ جوشکاری پس از انجام خنک کاری از آن خارج شده، به یک شیر سنجش مقدار جریان وارد می شود. در صورتی که مقدار جریان کمتر از اندازه مجاز باشد، این شیر، جریان آب را می بندد. پس از عبور آب از این شیر، یک نشانگر جریان، باز بودن مدار خروج آب را نمایش می دهد.

مدار درونی آب:

مدار درونی ابزار جوشکاری، شامل راهروهای باریکی است که در بازوها، انبر، قطعات واسطه و نیز پوسته بیرونی ترانس تعبیه شده اند و به کمک شیلنگ های کوچکی به هم متصل شده اند؛ به طوری که آب خنک از طریق شلینگ به یک سر هر یک از قطعات نامبرده وارد می شود و از سر دیگر آن خارج می شود. لازم به توضیح است که مطابق شکل زیر، در قطعه انتهایی بازوها، آب از یک لوله باریک فلزی یا پلاستیکی که در راهروی درونی قطعه نصب شده است به طرف نوک الکترود حرکت می کند و پس از خنک کردن نوک الکترود از فضای خالی میان سطح بیرونی لوله نازک و سطح درونی به طرف عقب بر می گردد و از قطعه خارج می شود.

مدار باد:

مدار بیرونی باد:

مدار باد، از نقطه ورود به سلول تا نقطه پایانی مصرف در جک تفنگ جوشکاری، را گفته می شود. در آغاز مسیر باد، یک شیر گازی برای قطع سریع جریان باد پیش بینی شده است. سپس شلنگ کشی تا ابتدای واحد مراقبت انجام شده است. پیش از ورود باد به این دستگاه، یک انشعاب برای دستگاه تراش نوک الکترود گرفته شده است. این دستگاه در دو گونه برقی و بادی وجود دارد که در گونه دوم، محرک تیغچه تراشکار، نیروی باد است. علاوه بر این، از جریان باد برای زدودن تراشه های نوک الکترود از روی تیغچه نیز استفاده می گردد.

باد پس از ورود به واحد مراقبت، تمیز می شود و اندکی روغن روانساز به آن زده می شود استفاده می گردد. باد پس از ورود به واحد مراقبت، تمیز می شود و اندکی روغن روانساز به آن زده می شود تا برای استفاده در شیرها و جک بادی آماده گردد. در ابتدای مسیر خروجی باد از واحد مراقبت، یک شیر کنترل فشار نصب شده تا در صورت افت فشار خط از یک میزان قابل تنظیم، جریان را به کمک سیم پیچ مغناطیسی و محور متحرکش قطع نماید. بدین ترتیب که پیچ تنظیم آن را بر روی فشار دلخواه (کمترین مقدار مجاز) قرار می دهیم. اگر فشار باد از این میزان کمتر شود، یک سیگنال به کنترل کننده فرستاده می شود و متعاقباً سیگنال دیگری به شیر باز برمی گردد که جریان را در سیم پیچ برقرار می نماید. در اثر تشکیل میدان مغناطیسی در سیم پیچ، هسته، فریتی (محور متحرک) به جلو رانده می شود و جلوی عبور هوا را می گیرد تا مدار باد، بسته شود.

مدار درونی باد:

پس از عبور از شیر کنترل فشار، باد از طریق شلنگ به بالای روبات که محل نصب صفحه نگهدارنده شیرها است، هدایت می شود و به ورودی مشترک شیرهای فرمان می رسد.

در این موضع در گان های دو مرحله ای به ترتیب (4) حرکت دهنده مرحله یکم یا حرکت MX شیر (5) حرکت دهنده، مرحله دوم یا حرکت Gun Action و شیر (6) تامین کننده فشار لازم برای بازگشت سریع یا Back – Pressure Remove قرار دارند. در گانهای یک مرحله ای فقط دومین شیر (شیر شماره 5) نصب شده است. برای کاستن از صدای نامطلوب باد به هنگام تخلیه از شیرها نیز دو عدد صدا خفه کن (7) در محل خروجی های مشترک شیرها به کار گرفته شده اند. لازم به ذکر است که در برخی گان های جوشکاری، از دو شیر فرمان که بر روی خود گان جای داده شده اند، همراه با شیرهای تخلیه سریع (8) که در مجراهای ورودی و خروجی جک نصب شده اند، استفاده شده است تا حرکت سریع پیستون جک، در رفت و برگشت تامین شود.

چگونگی عملکرد گان جوشکاری:

عملکرد این وسیله، بسته به این که نیروی محرک آن باد باشد یا الکتریسیته، متفاوت است. در نوع بادی، با هدایت جریان هوا به ابتدا و انتهای سیلندر یا جک، حرکت خشن رفت و برگشتی پیستونی جک انجام می پذیرد که می توان با استفاده از شیر تناسبی نیروی اعمالی میان دو سر الکترودها را تنظیم نمود ولی کنترل سرعت حرکت این الکترودها نیازمند به کار بردن دو قطعه، کنترل دبی هوا در مجراهای ورودی و خروجی جک است. البته سرعت حرکت پیستون با این روش در تمام طول مسیر، به صورت یکنواخت باقی می ماند و تنظیم سرعت های مختلف حرکتی در خلال فرایند باز شدن یا بسته شدن جک امکان پذیر نیست. در مواردی که چنین نیازی وجود داشته باشد، از تفنگ جوشکاری با محرک سرو ـ موتور استفاده می شود. در این دسته از ابزارهای جوشکاری می توان با تغییر جریان الکتریکی، سرعت حرکت الکترودها را تنظیم نموده و در هر نقطه از مسیر رفت و برگشت الکترودها را متوقف نمود. این قابلیت سبب می گردد تا زمان مورد نیاز برای پوشاندن یک چرخه کاری، به کمترین مقدار خود برسد. چرا که پس از اعمال هر نقطه جوش ، برای اعمال نقطه جوش بعدی بر روی قطعه کار، الکترودها به اندازه کمترین مقدار لازم از هم باز می شوند و نیازی نیست که تا انتهای کورس خود ، از هم دور شوند. بدین ترتیب ، زمان اتلافی برای موضع گیری ابزار به هنگام اعمال هر نقطه جوش جدید کاهش می یابد. این صرفه جویی زمانی، در برخی موارد که چرخه کاری زمانی یک روبات برای اعمال کلیه نقطه جوش های آن ایستگاه، فشرده است می تواند بسیار راهگشا واقع گردد. از دیگر مزایای این گونه گان های جوشکاری، کم صدا بودن آنها در مقایسه با گونه بادی است. چون هم از صدای تخلیه هوا خبری نیست و هم الکترودها بدون ضربه به هم برخورد می کنند. چرا که با کاهش شتاب حرکت الکترودها در انتهای مسیرشان، از کوبیده شدن نوک الکترودها برهم جلوگیری می شود و بر خلاف گان های بادی، حرکت در این دستگاه ها نرم و بدون ضربه است. این ویژگی علاوه برآن که عمر الکترودها را افزایش می دهد، سبب می گردد تا جوش با کیفیتی نیز حاصل شود، چون فرورفتگی در موضع جوش برای یک جوش خوب با توجه به ضخامت ورق ها نباید از میزان مشخصی بیشتر شود. این دستاورد با تنظیم جریان گیرش به هنگام نزدیک شدن نوک الکترودها به همدیگر و در نتیجه تنظیم نیروی اعمالی، مضاعف می گردد. به دلیل عدم اتلاف هوای فشرده در مقایسه با گان های بادی، بازده انرژی در این دستگاه ها 75% بیشتر از مورد مشابه بادی است که رقم بسیار قابل توجهی است.

ویژگی آب:

آب باید از هرگونه ذرات معلق و رسوبات عاری باشد، در صورت وجود رسوب، باعث کاهش سطح مقطع عبوری و ایجاد عایق و سوزاندن ترانس ها می شود.

دمای آب ورودی و خروجی، اختلاف فشار بین ورودی وخروجی، میزان دبی عبوری، سختی آب، ترکیب شیمیایی و آلودگی های فیزیکی از جمله نکاتی هستند که چنانچه مورد دقت قرار نگیرند آسیب جدی به دستگاه ها وارد خواهد شد

قسمت دوم:

الکترودها در جوشکاری مقاومتی نقطه ای:

الکترود در فرآیندهای مختلف مقاومتی می تواند به اشکال گوناگونی باشد که دارای چندین نقش است از جمله هدایت جریان الکتریکی به موضع اتصال، نگهداری ورق ها بر روی هم و ایجاد فشار لازم در موضع مورد نظر و تمرکز سریع حرارت در موضع اتصال. الکترود باید دارای قابلیت هدایت الکتریکی و حرارتی بالا و مقاومت اتصالی یا تماسی (contact resistance) کم و استحکام و سختی خوب باشد، علاوه بر آن این خواص را تحت فشار و درجه حرارت نسبتاً بالا ضمن کار نیز حفظ کند. از این جهت الکترودها را از مواد و آلیاژهای مخصوص تهیه می کنند که تحت مشخصه یا کد RWMA به دو گروه A آلیاژهای مس و B فلزات دیرگداز تقسیم بندی می شوند، در جداول صفحه بعد مشخصات این دو گروه درج شده است. مهمترین آلیاژهای الکترود مس ـ کروم، مس ـ کادمیم و یا برلیم ـ کبالت ـ مس می باشد. این آلیاژها دارای سختی بالا و نقطه آنیل شدن بالایی هستند تا در درجه حرارت بالا پس از مدتی نرم نشوند، چون تغیر فرم آنها سبب تغییر سطح مشترک الکترود با کار می شود که ایجاد اشکالاتی می کند. قسمت هایی که قرار است به یکدیگر متصل شوند . باید کاملاً بر روی یکدیگر قرار داشته و در تماس با الکترود باشند تا مقاومت الکتریکی تماسی R2, R1 کاهش یابد. مقاومت الکتریکی بالا بین نوک الکترود و سطح کار سبب بالا رفتن درجه حرارت در محل تماس می شود که اولاً مرغوبیت جوش را کاهش می دهد ثانیاً مقداری از انرژی تلف می شود. روش های مختلفی برای اعمال فشار پیش بینی شده است که دو سیستم آن معمول تر است:

فرآیند جوش نقطهای(2)RESISTANCE SPOT WELDING:

الکترودها در جوشکاری مقاومتی نقطه ای:

الکترود در فرآیندهای مختلف مقاومتی می تواند به اشکال گوناگونی باشد که دارای چندین نقش است از جمله هدایت جریان الکتریکی به موضع اتصال، نگهداری ورق ها بر روی هم و ایجاد فشار لازم در موضع مورد نظر و تمرکز سریع حرارت در موضع اتصال. الکترود باید دارای قابلیت هدایت الکتریکی و حرارتی بالا و مقاومت اتصالی یا تماسی (contact resistance) کم و استحکام و سختی خوب باشد، علاوه بر آن این خواص را تحت فشار و درجه حرارت نسبتاً بالا ضمن کار نیز حفظ کند. از این جهت الکترودها را از مواد و آلیاژهای مخصوص تهیه می کنند که تحت مشخصه یا کد RWMA به دو گروه A آلیاژهای مس و B فلزات دیرگداز تقسیم بندی می شوند، در جداول صفحه بعد مشخصات این دو گروه درج شده است. مهمترین آلیاژهای الکترود مس ـ کروم، مس ـ کادمیم و یا برلیم ـ کبالت ـ مس می باشد. این آلیاژها دارای سختی بالا و نقطه آنیل شدن بالایی هستند تا در درجه حرارت بالا پس از مدتی نرم نشوند، چون تغیر فرم آنها سبب تغییر سطح مشترک الکترود با کار می شود که ایجاد اشکالاتی می کند. قسمت هایی که قرار است به یکدیگر متصل شوند

باید کاملاً بر روی یکدیگر قرار داشته و در تماس با الکترود باشند تا مقاومت الکتریکی تماسی R2, R1 کاهش یابد. مقاومت الکتریکی بالا بین نوک الکترود و سطح کار سبب بالا

رفتن درجه حرارت در محل تماس می شود که اولاً مرغوبیت جوش را کاهش می دهد ثانیاً مقداری از انرژی تلف می شود.

روش های مختلفی برای اعمال فشار پیش بینی شده است که دو سیستم آن معمول تر است:

الف) سیستم مکانیکی همراه با پدال، فنر و چند اهرم

ب) سیستم هوای فشرده با درجه های اتوماتیک مخصوص که در زمان های معین هوای فشرده وارد سیستم می شود. این فشار و زمان قابل تنظیم و کنترل است.

درسیستم اول به علت استفاده از نیروی کارگر ممکن است فشار وارده غیر یکنواخت و در بعضی موارد که دقت زیادی لازم است مناسب نباشد ولی در سیستم هوای فشرده دقت و کنترل میزان فشار بیشتر است.

جوش مقاومتی برای اتصال فلزات مختلف بکار گرفته می شود. مسئله مهم این است که چگونگی خواص فیزیکی این فلزات ممکن است بر روی خواص جوش یا موضع اتصال تأثیر بگذارد. همان طور که اشاره شد حرارت برای بالا بردن درجه حرارت موضع اتصال توسط عبور جریان الکتریکی و مقاومت الکتریکی به دست می آید و یا به بیان دیگر مقاومت الکتریکی بزرگتر در زمان و شدت جریان معین تولید حرارت بالاتری میکند و برعکس. مقاومت الکتریکی یک هادی بستگی به طول و نسبت عکس با سطح مقطع دارد. البته جنس هادی هم که میزان ضریب مقاوت الکتریکی است مهم می باشد.

بنابراین خصوصیت جوشکاری مقاومتی با تغییر ضخامت ورق، تغییر مقطع تماس الکترود با قطعه و جنس قطعه تغییر می کند.

البته چگونگی حالت های تماس الکترود با قطعات و تماس خود قطعات عوامل دیگر هستند که فشار الکترودها و ناخالصی ها در بین این سطوح می توانند بر روی این مقاومت ها موثر باشند.

مواد الکترودها :

مس وآلیاژهای آن موادی هستند که عموما برای الکترودهای جوش نقطه ای انتخاب می شوند .انواع مختلف این مواد در جدول زیر آمده است

انتخاب یک آلیاژ برای الکترود بطوریکه برای تمام موادی که جوش می شوند قابل استفاده باشند بدلایل مختلف امکانپذیر نیست .برای مثال آلومینیوم که دارای ضریب هدایت بالایی می باشد احتیاج به الکترودی با ضریب هدایت بالا دارد تا از چسبیدن جلوگیری شود و مس سخت کشیده شده

Hard drawn ) ) یا مس تلوریوم دار علیرغم سختی پایین آن برای این منظور مورد استفاده قرار میگیرد .مس تلوریوم دار دارای این خاصیت است که براحتی ماشینکاری و پولیش میگردد و سطح تمام شده خوبی را پدید می آورد .مس کرومدار برای جوشکاری همه نوع فولاد مناسب است .زیرا از آلیاژ مس- کادمیوم سخت تر است ودارای یکنواختی دمایی بیشتری است بدون آنکه از هدایت آن زیاد کاسته شده باشد .دلیل اینکه مس-کادمیوم برای جوشکاری ورقهای نازک پیشنهاد میشود این است که ارزان تر از مس-کروم است و قادر است که گرمای کمتری را که در جوشکاری ورقهای نازک بیرون داده میشود را تحمل کند .ورق های ضخیم تر باعث گرم شدن بیشتر نوک الکترود میشوند .اگر دما به 250 درجه سلسیوس برسد دیگر آلیاژ می-کادمیوم مناسب نمیباشد .آلیاژ مس-تنگستن معمولا بصورت بوش مورد استفاده قرار میگیرند که مساحتی بزرگتر از مقدار لازم برای تامین دانسیته جریان صحیح جوشکاری دارد .دانسیته جریان برای ایجاد نقطه جوش با یک الکترود معمولی در یک طرف اتصال و بوش مس-تنگستن با مساحت بزرگتر در طرف دیگر قرار دارد .نمونه هایی از الکترودها ی نقطه جوش و انبر دستگاه نقطه جوش (گان) در شکل زیر آمده است

فلزات و آلیاژهایی که در ساخت الکترودها بکار میروند به گروههای زیر کلاسه میشوند :

کلاس 1 :

در این مواد عملیات حرارتی انجام نگرفته و بوسیله کار سرد استحکام پیدا کرده اند .اینکار روی هدایت الکتریکی و گرمایی اثری ندارد .مواد این کلاس برای فولادهای کم کربن که با لایه نازک سرب و کروم و یا روی پوشیده شده –فولادهای نورد گرم شده و بعضی از فلزات غیر آهنی مانند آلومینیوم و منیزیوم توصیه میشود .

کلاس 2 :

این مواد دارای خواص مکانیکی بالاتر از کلاس 1 هستند ولی هدایت حرارتی و الکتریکی آنها کمتر از کلاس 1 میباشد .خواص فیزیکی و مکانیکی اپتیمم با عملیات حرارتی یا ترکیبی از عملیات حرارتی و کار سرد پدید می آید .مواد کلاس 2 بهترین ماده برای الکترودهایی برای کارهای عمومی با یک رنج وسیعی از مواد و شرایط مختلف می باشد .این مواد در الکترودهای نقطه جوش فولادهای کم کربن نورد سردشده و فولادهای ضد زنگ و فولاد با پوشش نیکل و غیره استفاده میشود.

همچنین برای شافتها-بازوها-قالب و بندکها-فکهای تفنگی دستگاه جوش و بقیه اعضا عبور دهنده جریان در تجهیزات جوشکاری مقاومتی مناسب است .

کلاس 3 :

مواد این کلاس آلیاژهای سختی پذیر با خواص مکانیکی بهتری از مواد کلاسهای 1 و 2 میباشد اما دارای هدایت الکتریکی و حرارتی پایین تری میباشد .سختی بالا-مقاومت به سایش خوب و دمای آنیل شدن بالای الکترودهای کلاس 3 همراه با هدایت الکتریکی متوسط آن باعث میشود که این مواد برای الکترودهاییکه در نقطه جوشهایی که در آنها فشار مقاومت قطعات بالا است استفاده میشود .این مواد برای فولادهای کم کربن با سطح مقطع بالا و فولادهای ضد زنگ بکار میرود .

انواع الکترود و شکل آنها :

نوک الکترودهای نقطه جوش باید پروفیل خود را تا آنجا که ممکن است در شرایط تولید حفظ کند .

پروفیل صحیح باعث عمر طولانی الکترود میشود .دو شکل استاندارد در موارد عمومی وجود دارد .این دو نوع عبارتند از :

1 – نوک تخت به شکل یک مخروط وارونه

2 – نوک گنبدی شکل

واضح است که نوکهای گنبدی لازم نیست که دقیقا با سطح کار همراستا قرار گیرند .بنابراین برای جاهاییکه الکترود بر روی سطح منحنی در قطعه کار قرار میگیرند مناسبند و معمولا در جوشکاری آلومینیوم بکار میروند .نوع نوک تخت در مواردیکه بتواند با قطعه کار همراستا گردد ترجیح داده میشود .زیرا ماشینکاری و شکل دادن و بازرسی آن در ضمن بکارگیری آسان است .پروفیلهای الکترود در شکل زیر نشان داده شده است

معمولا الکترود را بصورت یک میله استوانه ای شکل با قطر مورد نظر نمیسازند بلکه آنرا بزرگتر ساخته و نوک آن را با زاویه 30 درجه بصورت مخروطی می تراشند .

افزایش مساحت نوک الکترود در اثر فشار وارده باعث کاهش فشار الکترود و دانسیته جریان می گردد که هر دو از اهمیت حیاتی برخوردار هستند .پهن شدن الکترود را میتوان با استفاده از سختترین ماده مناسب و بکارگیری ضربه کوتاه و یا به بیان دیگر کاهش بارهای ضربه ای و با خنک کردن مؤثر الکترود در کمترین مقدار خود نگه داشت .پروفیل ساده الکترود نشان داده شده در شکل 6-2 برای بسیاری از کاربردها مناسب است اما همواره قابل انتخاب برای جوشکاری در گوشه ها نمیباشد .انواع دیگر الکترود برای اینگونه از کاربردها قابل دسترس میباشند و در موارد بخصوص میتوان آنها را ساخت تا احتیاجات استفاده کننده را مرتفع سازد

روش تعویض نوک الکترودها:

به علت گرما دیدن نوک الکترودها در هنگام جوشکاری و زیر فشار بودن این ناحیه گرما دیده، پس از زدن چند نقطه جوش، قطعه نامبرده تغییر شکل می دهد. در نتیجه سطح مشترک نوک الکترودها بزرگتر و ناصافتر می شود. بنابراین پس از حدود 250 بار نقطه جوش زدن، لازم است که نوک الکترودها تراشیده شود تا شکل اولیه شان بازیابی شود. این قطعات در اثر تراشیده شدن، کوتاه تر می شوند. بنابراین لازم است پس از آن که هر قطعه به اندازه مشخصی رسید با قطعه نو تعویض شود. این جایگزینی بسته به شکل قطعه، جنس آن و نیز روش ساخت آن (تراشکاری شده یا آهنگری شده) ممکن است پس از اعمال 1200 یا 2500 نقطه جوش، مورد نیاز باشد.

برای تعویض این قطعه (نوک الکترود) روش های گوناگون وجود دارد:

یک روش آن است که با نصب تجهیزات تمام خود کار، کل فرآیند تعویض قطعه بدون دخالت انسان انجام پذیرد. روش دیگر استفاده از یک ابزار ساده دستی است که کاربر با اهرم کردن شاخک های آن در زیر قطعه و در محل شیار موجود می تواند آن را از جایش درآورد و پس از جازدن قطعه نو به کمک گردی سطح زیرین ابزار، قطعه را درمحل خود محکم کند. روش سوم استفاده از شکل هندسی مخروطی نگهدارنده نوک الکترود است بدین معنی که سطح تماس قطعه نوک الکترود با نگهدارنده آن، سطح جانبی یک مخروط ناقص است. این ویژگی هندسی باعث می گردد تا با اعمال چند ضربه آرام در دو سوی قطعه نوک الکترود، این قطعه به تدریج درموضع خود لق شود تا این که به راحتی و با دست از جای خود بیرون آید. پس از نصب قطعه نو، با اعمال چند ضربه آرام به سر قطعه، میتوان آن را در جای خود محکم کرد.

زمانی که کارگر متوجه شود که گان خوب جوش نمیزند، شاید یکی از علتهای آن احتیاج بهTip dress نوک الکترود باشد. در این روش نوک الکترود بوسیلهTip dress برای جوشکاری آماده می شود البته نحوه Tip dress خیلی مهم میباشد و نیاز به مهارت و آموزش دارد.

Tip dress در دو نوع بادی و برقی می باشد که در گان ها از نوع برقی آن استفاده می شود و این نوع، محدودیت فشاری دارد (با هر فشار و نیرویی نمی توان استفاده کرد) البته در این نوع Tip dress یک لوله برای باد هم وجود دارد. یکی دیگر از کارهایی که برای بهتر شدن کیفیت جوش بر روی الکترود انجام میشود سمباده زدن آن میباشد.

تکنیک های جوشکاری نقطه ای:

نکاتی را در عملیات جوشکاری نقطه ای باید در نظر داشت که اهم آنها عبارتند از:

الف) تمیزی سطوح تماس:

سطح کار و سطح الکترودها باید همواره تمیز نگهداشته شوند. گرد و غبار روی فلز در اثر ایجاد حوزه مغناطیسی، ضمن کار، به اطراف محل جوش متمرکز شده و ممکن است در سطح مشترک دو ورق یا سطح تماس الکترودها و کار قرار گیرند، گرد و غبار و ناخالصی های دیگر اولاً باعث بالا بردن مقدار مقاومت تماسی و اتلاف انرژی می شوند و ثانیاً در فصل مشترک دو ورق وارد مذاب شده و خواص دکمه جوش را کاهش می دهند. تمیز کردن نوک الکترودها باید با کاغذ سمباده ظریف یا پارچه و با دقت شود تا از تلفات نوک الکترود بصورت براده جلوگیری شود.

اگر الکترودها به وسیله سیستم سرد کننده آبگرد خنک می شوند باید توجه شود که آب از الکترود به خارج نفوذ نکند. در مورد فلزاتی که ایجاد لایه اکسیدی دیر گداز می کنند (نظیر آلومینیوم، تیتانیوم) لازم است علاوه بر تمیزکردن سطح کار، اکسیدهای سطحی نیز توسط محلول های اسیدی مخصوص حذف شده و بدیهی است که آثار محلول یا اسید نیز باید از روی کار کاملاً تمیز شود تا از تشدید عمل خوردگی در این سطوح جلوگیری شود.

ب) تنظیم کردن ماشین و محل جوش بر روی کار:

میزان کردن محل جوش بر روی کار توسط جوشکار یا بطور خودکار با ماشین انجام می گیرد. اگر قرار است این عمل توسط کارگر انجام گیرد باید حتی الامکان از الکترود ثابت استفاده شود. ولی معمولاً در تولیدهای سری و انبوه تنظیم محل جوش بر روی کار توسط ماشین انجام می گیرد.

یکی از متداول ترین روش برای تنظیم کردن دستگاه جوش انجام چند نمونه جوش نقطه ای بر روی دو ورقه قراضه با مشخصات شبیه قطعه کار (جنس و ضخامت) می باشد. پس از انجام جوش های نمونه بر روی این ورق ها آنها را از یکدیگر جدا یا پاره کرده و محل جوش را مطالعه می کنند، بنابراین :

1ـ اگر شدت جریان کافی نباشد دکمه جوش براحتی از ورق ها جدا شده و اثر چندانی بر روی ورق باقی نمی ماند.

2ـ شدت جریان خیلی زیاد باعث نفوذ دکمه جوش تا سطح کار می شود که در این حالت نیز استحکام جوش ایده آل نخواهد بود. اصولاً عمق نفوذ دکمه جوش نباید از 60 درصد ضخامت ورق بیشتر باشد.

البته عدم تنظیم صحیح زمان نیز منجر به اثر گذاشتن جوش در سطح کار می شود و چنانچه جریان الکتریکی قبل از فشرده شدن کامل ورق ها عبور کند جرقه ای در سطح تماس الکترود و کار ایجاد می شود.

آزمایش جوش را از طریق استانداردهایی نیز می توان انجام داد از جمله دو قطعه به پهنای 5/7 سانتی متر و طول 10 سانتیمتر بریده و لبه های آنها را به اندازه 5/2 سانتیمتر بر روی هم سوار کرده و سه نقطه جوش در مرکز مربع های مبانی مطابق شکل ایجاد می کنند. سپس جوش اول که جریان الکتریکی فقط از آن عبور کرده و دارای شرایط متفاوتی با آنچه که در عمل اتفاق می افتد است را جدا کرده و جوش های دوم و سوم را به صورت نواری به پهنای 5/2 سانتیمتر و طول 5/17 سانتیمتر جدا کرده و تحت آزمایش کشش قرار می دهند. نیروی لازم برای پاره کردن جوش محاسبه شده و با جداول مخصوص که نشان دهنده استاندارد مشخصات فنی جوش اتس مقایسه می شود . ازجداول عملی بعنوان راهنما نیز برای انتخاب و تنظیم شرایط کار، اندازه الکترود و پارامترهای دیگر مورد استفاده قرار می گیرند.

ج) ظاهر جوش:

معمولاً ظاهر جوش شامل یک فرورفتگی و یک حلقه رنگی حرارتی در اطراف تماس الکترود و کار می باشد در مواردی که سطح کار باید تمیز باشد فرورفتگی های محل جوش نقطه ای را می توان از طریق استفاده الکترود مسطح نوع C و مخروط نوع E اهش داد. واضح است که الکترود مسطح را در طرفی که نیاز به تمیزی فوق العاده است قرار می دهند. استفاد از یک الکترود مسطح و یک الکترود مخروط ناقص در جوشکاری ورق های نازک به کلفت نیز مفید است، در این شرایط الکترود مسطح بر روی ورق نازک قرار می گیرند. در حالت های معمولی جوشکاری مقاومتی نقطه ای فاصله جوش ها نباید از میزان معینی کمتر باشد چون مدار بسته ای با جوش مجاور ایجاد کرده و جریان الکتریکی به اندازه کافی از موضع جوش در بین الکترودها نمی گذرند.

بهسازی در جوشکاری مقاومتی نقطهای:

بنا به نیاز و شرایط کار، بهسازی و تغییراتی در نحوه جوشکاری نقطه ای ساده بعمل آمده است که به چند نمونه آن در زیر اشاره می شود:

الف) جوش با الکترود چندتایی Multiple Electrode:

همانطور که از نام آن استنباط می شود در این فرآیند از چندین الکترود استفاده می شود و همزمان چندین جوش نقطه ای بر روی کار انجام می گیرد. در این فرآیند از دو نوع طرح برای تامین انرژی استفاده می شود. مستقیم (موازی) و غیر مستقیم (سری). در سیستم مستقیم از یک ترانسفورماتور استفاده می شود که مدار ثانویه بصورت های مختلف مطابق شکل می تواند چندین جوش را همزمان انجام دهد. در سیستم سری از تعدادی ترانسفورماتور استفاده می شود که مطابق شکل با طرح های مختلف می تواند همزمان چندین نقطه جوش را بر روی کار بوجود آورد. مزیت روش دوم آنست که می توان ولتاژ بالایی رادر موضع جوش بوجود آورد و یا برای ایجاد ولتاژ معین از ترانسفورماتورهای کوچکتری استفاده کرد. اما در مقابل باید شرایط ترانسفورماتورها و مقاومت ها در الکترودها و کیفیت سطوح کاملاً یکسان باشد تا خواص جوش هایی که همزمان ایجاد شده مشابه باشد.

ب) جوش دکمه ای یا دیسکی Button or disk welding:

در جوشکاری ورق های سنگین و کلفت، به فشار و انرژی الکتریکی زیادی نیاز است، با استقرار قطعات کوچک فلزی بین سطح مشترک ورق ها، عبور جریان الکتریکی را موضعی تر کرده و سطح تماس را کاهش می دهند و با ذوب این دکمه ها دو ورق با انرژی الکتریکی و فشار کمتری به همدیگر متصل می شوند.

ج) جوش پل واره Bridge welding:

مطابق شکل از ورق های اضافی برای بالا بردن استحکام اتصال دو قطعه استفاده می شود.

د) جوش له کردنی Mash welding:

این روش درتولید شبکه های سیمی نظیر سبد یا محافظ های توری لامپ های مختلف یا اسکلت مفتولی برای بتن های مسلح و یا سیم به ورق نظیر چرخ های بعضی از انواع اتومبیل به میزان فراوان بکار گرفته می شود. سیم ها با طرح لازم بر روی فک ها با الکترودی که به صورت مسطح با شکاف های پیش بینی شده قرار می گیرند و با یک فشار و پایین آوردن الکترود جریان الکتریکی از محل تماس سیم های روی هم قرار داده شده عبور کرده و بر اساس جوش مقاومتی ذوب موضعی در این محل ها بوجود آمده و پس از پایان عبور جریان الکتریکی عمل اتصال انجام می گیرد.

پارامتر های دستگاه٫ مؤثر بر جوش نقطهای:

PRSO: مدت زمان بر حسب سیکل که دو الکترود بر قطعه مماس گردند.

SQ: مدت زمانی است که قطعه توسط دو الکترود به هم فشرده میشود تا نیروی وارده بر قطعه کار تثبیت گردد.

Weld1: مدت زمان انجام پبشجوش میباشد. مدت زمانی است که جریان متناسب با Heat1 و یا Current1 از قطعه عبور میکند.

Cool: فاصله زمانی بین Weld1 و Weld2 است که در آن دو سر الکترودها خنک میگردد.

Up Slope: مدت زمانی است که طول میکشد جریان (Heat) از صفر به مقدار تعیین شده در Current2 (Heat2) برسد.

Weld2: مدت زمانی است که جریان جوش اصلی از قطعه متناسب با Current2 و یا Heat2 از قطعه عبور میکند.

PU: تعداد تکرار جوش اصلی میباشد.

Down Slope: مدت زمانی است که طول میکشد جریان از مقدار اصلی خود در Weld2 به مقدار صفر برسد.

Hold: مدت زمانی است که دو قطعه بعد از پایان عمل جوش توسط دو الکترود به هم فشرده میشود.

Off: مدت زمانی است که طول میکشد الکترودها از یکدیگر فاصله گرفته و به حالت اولیه خود باز گردند.

Heat: که بر حسب درصد بیان میگردد و نشان دهنده درصد توان خروجی از ترانس میباشد.

Current: پارامتری بر حسب کیلو آمپر است که مقدار جریان در پیش جوش و جوش اصلی را تعیین میکند.

تأثیر پارامترهای جوش بر کیفیت:

PRSO: این پارامترها بایستی به گونهای تنظیم شود که بعد از پایان زمان PRSO با تنظیم SQ دو الکترود به هم برسند، در غیر این صورت جرقه خواهیم داشت.

SQ: جهت تأمین نیروی مورد نیاز جوش بایستی این پارامتر به درستی تنظیم شود. با افزایش نیروی الکترودها، سطح تماس دو فلز در نقطه اعمال نیرو افزایش مییابد و افزایش سطح تماس منجر به کاهش مقاومت الکتریکی در نقطه تماس میشود.

نکته: زمان SQ بایستی به حدی باشد که نیروی الکترودها قبل از زمان شروع Weld به یک حد ثابتی رسیده باشد. اگر مقدار SQ کم باشد، با پاشش مذاب یا جرقه مواجه خواهیم بود.

Weld1: این پارامتر مخصوصاً در مواردی که ورق پوشش (Coating) داشته باشد و یا ضخامت ورق زیاد باشد، حائز اهمیت است.

در مورد ورقهای پوشش دار، در صورتی که Weld1 استفاده نشود، باعث جرقه و چسبیدن سرهها خواهد شد.

در مورد ورقهای با ضخامت زیاد، عدم استفاده از Weld1 موجب چسبیدن سره و عدم جوش مناسب میگردد.

Cool: در صورت عدم استفاده از Cool، مقاومت سطحی روی سره و ورق مقابل، مقاومت سطحی بین ورقها قابل ملاحظه بوده و باعث تلفات بیشتر در ناحیه بین ورق و سره میشود که نهایتاً موجب چسبیدن سره خواهد شد. در ضمن استحکام جوش مناسب نخواهد بود.

Up Slope: به منظور رسیدن به جوشهای با کیفیت بالا استفاده میشود. در صورت اعمال جریان ناگهانی، ورقها خواص اصلی خود را ازدست میدهند و استحکام مناسبی حاصل نخواهد شد. به همین دلیل از Up Slope استفاده میشود.

Weld2: در مورد اثر زمان جوش به نکات زیر میتوان اشاره کرد:

در صورتی که زمان Weld2 ازحد مورد نیاز بیشتر گردد، دمای ناحیه بین دو ورق از نقطه جوش بالاتر میرود و باعث پدید آمدن حبابهای گاز در این ناحیه میشود که درنتیجه موجب انفجار و پاشیدن ذرات فلز و یا جرقه زدن میشود.

در صورت زیاد بودن زمان Weld2 از حد مورد نیاز، عدسی جوش به سمت سطوح الکترود رشد کرده و باعث آسیب شدید به الکترودها میشود.

طبق رابطه Q = RTI2 تولید حرارت تابعی از جریان میباشد. به این معنی که تغییر در میزان حرارت میتواند با تغییر جریان یا با تغییر زمان تأمین شود.

باید توجه داشت که نمیتوان در قبال افزایش جریان، زمان را خیلی کوتاه کرد. اولین اثر زمان ناکافی این است که تولید حرارت سریع در سطوح تماس، باعث تولید جرقه، فرورفتگی و سوختگی سطح مخصوصاً سطوح الکترودها میشود.

PU: وقتی ورقهای ضخیم جوش داده میشوند، از جوش چند مرحلهای استفاده میشود. مزیت اصلی این روش این است که در خلال زمان سرد شدن، بین مراحل تکرار، به کمک الکترودها که با آب خنک میشوند و قابلیت هدایت گرمایی بالایی دارند، میتوان حرارت بیشتری را از سطوح خارجی قطعه کار پراکنده کرد. بنابراین اختلاف دما بین ناحیه جوش و سطوح خارجی قطعه کار زیاد شده و در مقایسه با زمانی که جوش در یک مرحله انجام میشود، میتوان حرارت بیشتری را به قطعه داد.

منبع:welderdoc.persianblog.ir